Malgré le vaste choix sur le marché de la construction de mélanges de plâtre, un mortier ciment-sable classique est souvent utilisé pour la finition grossière des murs. Un tel plâtre est considéré comme le plus durable, le plus fiable et le plus durable.

Malgré le vaste choix sur le marché de la construction de mélanges de plâtre, un mortier ciment-sable classique est souvent utilisé pour la finition grossière des murs. Un tel plâtre est considéré comme le plus durable, le plus fiable et le plus durable.

Domaines d'application du plâtre de ciment

Le mortier de ciment adhère bien aux briques et au béton, remplissant même les petits nids-de-poule. Le revêtement est assez lisse, sans fissures ni gros défauts.

Le plâtre à base de ciment est utilisé pour les travaux suivants:

- décoration de façade

- enduire et niveler les surfaces des pièces non chauffées (balcons, loggias) ou des pièces très humides (salles de bain),

- sceller les joints et les fissures des parois externes et internes,

- alignement des surfaces présentant de gros défauts et de grands creux,

- préparer les murs pour les carreaux.

Soit dit en passant, dans les pièces humides sur du plâtre de ciment non fini, des moisissures ou des champignons peuvent apparaître. Dans ce cas, les murs sont gravés avec une solution neutralisante.

Pour les surfaces en pierre et en bois, il est préférable d'utiliser des mélanges ciment-chaux. Le sable-ciment conventionnel s'y collera mal.

Avantages et inconvénients

Les principaux avantages des compositions de ciment comprennent:

- résistance accrue du revêtement: contrairement au gypse, l'écaillage ou l'effritement d'un tel plâtre n'est pas si facile,

- résistance aux variations de température et d'humidité,

- durabilité: même lors de la décoration des façades les plus exposées aux intempéries, le plâtre ciment-sable étanche peut durer jusqu'à 15 ans et au-delà sans réparation,

- adhérence élevée à la plupart des types de surfaces, y compris le béton, la brique, le parpaing, la pierre,

- facilité de fabrication de la solution: elle peut être préparée même à la maison, simplement en mélangeant du ciment avec du sable et de l'eau dans les bonnes proportions,

- prix raisonnable: les enduits DSP prêts à l'emploi sont 15 à 20% moins chers que les enduits de gypse, et si vous mélangez de vos propres mains, le prix sera 2-3,5 fois plus bas.

Mais il existe des revêtements à base de ciment et un certain nombre d'inconvénients:

- travailler avec une solution visqueuse lourde et la niveler est difficile,

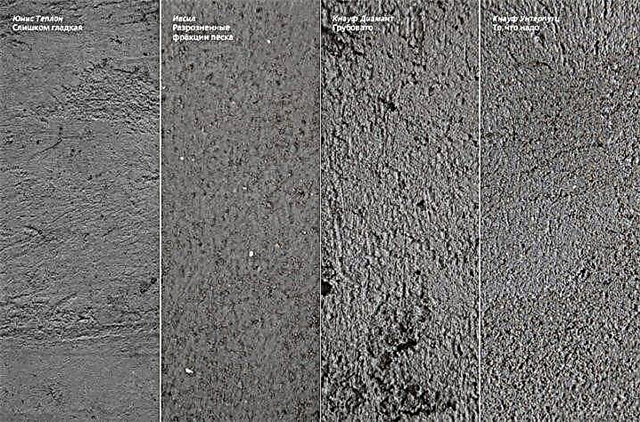

- la surface est rugueuse, donc elle nécessite l'application d'une couche de finition supplémentaire de gypse, si vous prévoyez de peindre le mur ou le papier peint,

- le mortier de ciment-sable alourdit les murs, respectivement, la charge sur la fondation augmentera également,

- mauvaise adhérence aux surfaces peintes et bois,

- il n'est pas recommandé d'appliquer du plâtre de ciment sur le gypse - une couche lourde la déchirera simplement,

- il rétrécit, donc lors de l'application d'une couche trop mince peut se fissurer, la couche minimale est de 5 mm, le maximum est de 30 mm. Si un revêtement de nivellement plus épais est requis, il est appliqué avec un renfort de maille, enduisant 2-3 fois, en séchant chaque couche.

La composition du mortier ciment-sable

La composition d'un mortier ciment-sable conventionnel comprend de l'eau, du sable et un liant - ciment, mélangés dans une certaine proportion. La résistance d'un tel revêtement dépend directement de la marque de ciment utilisée. Le ciment M150-200 est utilisé uniquement pour les travaux internes, et la marque M300 plus durable et les façades de plâtrage supérieures.

Le respect des proportions est très important. Avec un manque de sable, le mélange se révélera à séchage rapide et moins durable après séchage. Il est possible d'utiliser du ciment sans sable uniquement pour combler de petites fissures, pour le nivellement de revêtements, une telle composition ne convient pas.

L'utilisation de sable trop fin est également indésirable, car un tel plâtre peut se fissurer. La présence dans le sable d'une grande quantité d'impuretés, par exemple de l'argile et des fragments de terre, peut entraîner un affaiblissement de la finition et sa fissuration.

La qualité de la surface dépend également du type de sable utilisé. L'option idéale est le sable de rivière ou de carrière lavé avec une taille de fraction de 0,5-2 mm. La présence de gros grains de sable rendra la surface trop rugueuse. Le sable avec un grain de 2,5 mm est utilisé uniquement pour la maçonnerie et un plus grand, jusqu'à 5 mm, lors de l'installation de structures en béton armé.

La qualité de la surface dépend également du type de sable utilisé. L'option idéale est le sable de rivière ou de carrière lavé avec une taille de fraction de 0,5-2 mm. La présence de gros grains de sable rendra la surface trop rugueuse. Le sable avec un grain de 2,5 mm est utilisé uniquement pour la maçonnerie et un plus grand, jusqu'à 5 mm, lors de l'installation de structures en béton armé.

En plus du DSP habituel, il y a du plâtre de ciment léger, qui contient de la chaux et des charges minérales. En raison de sa structure poreuse, sa conductivité thermique est plus faible.

Pour donner de la plasticité à la solution et augmenter l'adhérence à la surface, divers plastifiants y sont ajoutés. Typiquement, leur proportion dans la solution ne dépasse pas 1%. La pâte de chaux améliore également les propriétés du ciment.

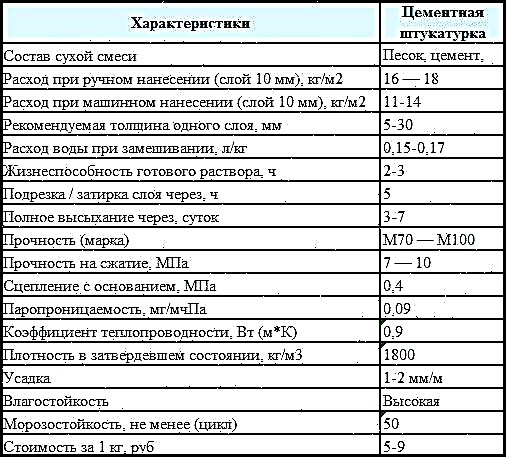

Spécifications techniques

Densité. La résistance et la conductivité thermique du mélange de stuc dépendent directement de sa densité. Le mortier de ciment-sable à l'état pur, sans additifs, est classé comme lourd et a une densité à l'état durci de 1600-1800 kg / m3. Il s'agit d'un revêtement assez durable, utilisé non seulement pour la façade ou la décoration intérieure, mais également comme chape pour le sol.

Conductivité thermique. En raison de la densité élevée, la conductivité thermique de la chape ciment-sable est élevée. Contrairement au gypse plus poreux, qui stocke bien la chaleur et a une conductivité thermique de 0,3 W (m * K), la conductivité thermique des enduits à base de ciment et de sable est de 0,9 W (m * K).

Perméabilité à la vapeur. Pour éviter la condensation dans la pièce, les murs doivent être sûrs d'absorber l'excès d'humidité et de le faire sortir. Par conséquent, lors du choix d'un matériau pour la décoration murale, un indicateur tel que la perméabilité à la vapeur est également pris en compte. Dans le gypse et le mortier de ciment, il est sensiblement le même et est égal dans le premier cas à 0,11-0,14 et dans le second 0,09 mg / mchPa.

Temps de séchage. À une température de + 15-25 ° C, une couche de 2 cm d'épaisseur sèche pendant 12-14 heures. Avec une augmentation de son épaisseur, le temps de séchage augmente naturellement, donc pour des raisons de fidélité, il est préférable de ne pas toucher la surface plâtrée pendant une journée.

Cet article fournit un aperçu comparatif du ciment-sable et du plâtre. Il parle également d'un mélange de ciment et de gypse.

Pour plus de clarté, nous résumons toutes les caractéristiques dans un seul tableau.

Consommation de plâtre de ciment pour 1 m2

Lors du calcul du coût des réparations doit prêter attention à la consommation de plâtre. Malgré le fait que les mélanges secs ciment-sable soient moins chers que le gypse, leur consommation est de 1 m2 de plus et de 17 kg / m2 avec une épaisseur de 10 mm. Par exemple, le gypse par mètre carré d'une épaisseur de 1 cm n'a besoin que de 8 à 9 kg, soit deux fois moins. Le fabricant doit fournir des informations sur la quantité de matériau nécessaire pour créer une couche d'une certaine épaisseur par 1 m2.

Nous calculerons la quantité de ciment, de sable et d'eau nécessaire pour enduire 1 m². Le taux de consommation de la solution est de 17 kg / m2 (avec une épaisseur de 10 mm). La quantité d'eau de mélange pour 1 kg de mélange sec est de 0,15 à 0,17 litre. Si pour le plâtre nous prenons le rapport de ciment et de sable 1: 4, alors la masse des composants nécessaires sera égale à:

- Ciment - 2,9 kg

- Sable - 11,7 kg

- Eau - 2,4 kg

Préparation des murs

Pour éviter le décollement du mélange de ciment lourd des murs, il est nécessaire de préparer d'abord la surface. Il existe plusieurs façons:

Pour éviter le décollement du mélange de ciment lourd des murs, il est nécessaire de préparer d'abord la surface. Il existe plusieurs façons:

Appliquer une petite couche de colle à carrelage sur le mur. Il est utilisé comme couche intermédiaire entre le plâtre de ciment et le mur. Grâce à des additifs dans sa composition, l'adhésif a une bonne résistance et une bonne adhérence. Au-dessus, il y avait une grille de plâtre qui la recouvrait complètement. Les bords de la maille doivent se chevaucher de 10 cm. Ensuite, utilisez une spatule dentée pour lisser la maille et l'encastrer dans une couche de colle à carrelage. Après cela, les rainures horizontales sont laissées avec une spatule. Lorsque le mortier adhésif sèche, il deviendra une base solide pour lisser le plâtre ciment-sable.

Renfort de maille en plâtre métalliquefixé rigidement au mur avec des vis autotaraudeuses. Cela se fait lorsqu'il est nécessaire d'enduire des surfaces instables avec une couche épaisse, ainsi que des murs en bois et en argile.

Sur les murs en béton, encoches sur toute la surface. Pour ce faire, ils utilisent généralement un poinçon ou une hache. Après cela, un apprêt adhésif est appliqué, par exemple, Concrete Contact.

Caisse en fil - Une autre option pour renforcer le mur. Des vis autotaraudeuses sont vissées dans le mur à la même distance ou des clous sont enfoncés, qui sont attachés avec du fil. Il ressemble à un treillis métallique, qui est ensuite plâtré. Il s'agit d'une méthode peu coûteuse mais longue qui convient mieux aux réparations dans de petites zones.

Avant le plâtrage, l'ancien plâtre est tapoté, les pièces exfoliées sont retirées et les creux sont brossés

Les murs de leur béton cellulaire et d'autres blocs de béton cellulaire sont généralement plats et ne nécessitent pas de préparation particulière. Ils sont traités avec un apprêt à pénétration profonde pour réduire l'absorption d'eau de l'enduit. La déshydratation du plâtre de ciment entraînera sa prise accélérée, ce qui réduira la résistance de la couche durcie.

Les murs de leur béton cellulaire et d'autres blocs de béton cellulaire sont généralement plats et ne nécessitent pas de préparation particulière. Ils sont traités avec un apprêt à pénétration profonde pour réduire l'absorption d'eau de l'enduit. La déshydratation du plâtre de ciment entraînera sa prise accélérée, ce qui réduira la résistance de la couche durcie.

Préparation de la solution

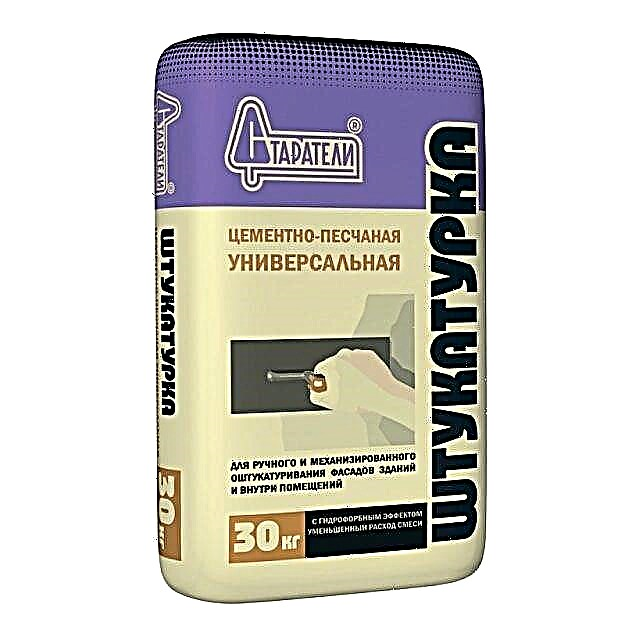

Pour la finition de petites surfaces, il est beaucoup plus facile d'acheter un mélange de ciment-sable sec prêt à l'emploi. Avec une plus grande quantité de travail, il est plus rentable de le cuisiner vous-même. Le plus important est de conserver exactement les proportions.

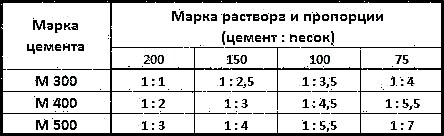

Initialement, le sable et le ciment sont soigneusement mélangés sans ajouter d'eau. Les proportions de mélange dépendront de la marque de ciment. Le plâtre de ciment résultant selon GOST est divisé en plusieurs marques:

Même le sable le plus propre doit être tamisé à travers un tamis pour éliminer les fines inclusions. Un ciment trop longtemps stocké et durci n'est pas souhaitable. Si nécessaire, il peut être tamisé en retirant les grumeaux durcis et en réduisant la quantité de sable dans la solution de 1/4.

Le liquide est ajouté après mélange des composants secs. Il est ajouté en petites portions, en mélangeant à chaque fois soigneusement la solution.

Pour augmenter sa ductilité et sa mobilité, des plastifiants y sont introduits. Nous l'avons déjà mentionné ci-dessus. La solution finie doit être collectée avec une lame et non étalée, tout en étant bien répartie sur la surface.

Plus de détails sur la préparation du mortier sable-ciment pour le plâtre sont écrits ici.

Technologie de plâtre mural

Considérez maintenant les règles de base pour niveler les murs avec du mortier de ciment:

Considérez maintenant les règles de base pour niveler les murs avec du mortier de ciment:

Les murs sont prétraités avec un apprêt. pour améliorer l'adhérence et bien sécher,

Pour créer un plan sur le murphares - guides. Dans les petites zones, ils peuvent être remplacés par des claques de mortier, dont la hauteur est réglée en fonction du niveau.

En tant que balises, vous pouvez utiliser un profilé métallique spécial. Il est fixé au mur avec du mastic. Vous pouvez également réaliser des balises à partir de lattes ou de barres en bois, elles sont montées sur des vis autotaraudeuses. La principale chose à retenir est que la distance entre les balises doit être inférieure de 10 à 20 cm à la largeur de la règle de nivellement du plâtre.

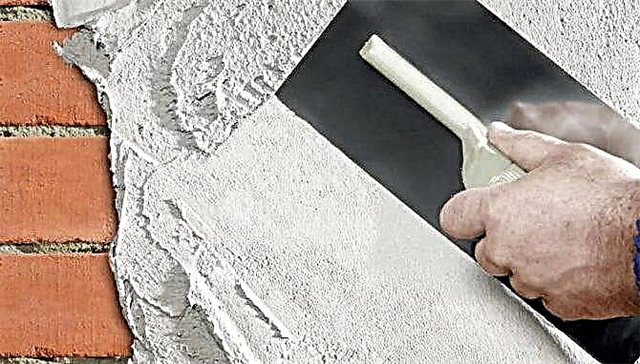

Le stuc est jeté sur les murs truelle, pour créer une couche de plus grande épaisseur, vous pouvez utiliser le seau. Cette première couche est appelée pulvérisation - la base des couches suivantes.

La deuxième couche doit être appliquée quelques heures après la pose de la première. Il est posé dans la direction de bas en haut, couvrant complètement le précédent. Il est plus pratique de plâtrer en petites sections de 1-1,5 mètres. Ensuite, le plâtre commence à s'étirer et à niveler la règle. Il est pressé fermement contre les phares et levé, tandis que la règle est légèrement déplacée d'un côté à l'autre. L'excès de solution de la règle est éliminé avec une truelle.

Enduisez ainsi toute la zone entre les deux balises et continuez.

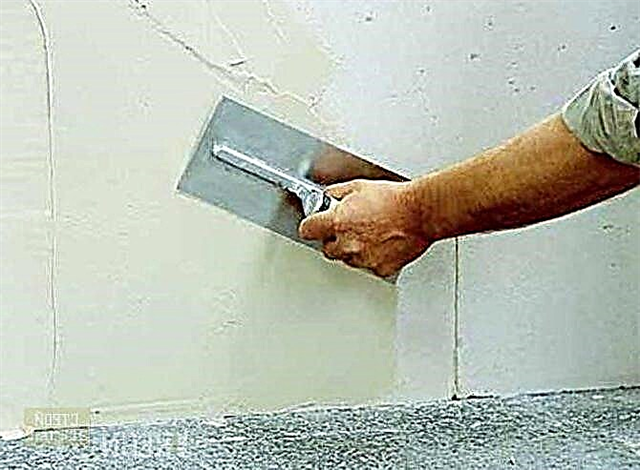

Pour aligner les petits défauts, les balises ne peuvent pas être utilisées. Dans ce cas, le plâtrage est réalisé à l'aide d'une technologie différente. Après pulvérisation, la solution est répartie avec une grande spatule de bas en haut.

Une surface plus lisse peut être obtenue par un revêtement supplémentaire avec un mélange liquide (deuxième couche). La proportion de la solution dans ce cas sera de 1: 1 ou 1: 3 (ciment, sable).

Une surface plus lisse peut être obtenue par un revêtement supplémentaire avec un mélange liquide (deuxième couche). La proportion de la solution dans ce cas sera de 1: 1 ou 1: 3 (ciment, sable).

Après prise, alors que l'enduit ciment-sable n'est pas encore renforcé, il est essuyé. Dans un mouvement circulaire, la râpe élimine les petites bosses, rainures et saillies.

Le mur ainsi nivelé, après séchage, sera prêt pour la finition. Le plâtre de ciment sèche de 4 à 7 jours à une humidité normale dans la pièce. Dans les travaux de façade, ce temps peut augmenter jusqu'à deux semaines.

Quelques conseils avant de commencer le travail

Après vous être familiarisé avec la technologie générale du plâtrage des murs intérieurs et extérieurs, nous passerons aux nuances du travail:

- Le stuc sur les phares est un bon moyen de niveler les surfaces, cependant, travailler avec la règle sous le plafond n'est pas très pratique. Mais si vous laissez 10 à 15 cm à découvert, il sera plus facile de les aligner le lendemain après le séchage de la solution. Une nouvelle portion peut être nivelée non pas horizontalement, mais verticalement par une règle, qui est étirée le long du plâtre séché,

- Afin d'éviter les fissures sur la surface lors d'un durcissement rapide et de ne pas se décoller, le plâtre est périodiquement pulvérisé avec de l'eau du pistolet ou protège la surface avec un film. La pièce ne doit pas être à courant d'air et à haute température. Si de petites fissures apparaissent toujours, un nouveau jointoiement est effectué.

- Dans les coins, les niches ou les passages de tuyaux, travailler avec la règle est très gênant. Il peut être remplacé par un modèle de bricolage de la forme requise. Les phares dans ce cas sont un peu plus proches.

- L'alignement des coins est effectué par un coin métallique spécial, que vous pouvez également faire vous-même.

- Le mortier de ciment et de sable ne doit pas être appliqué sur du plâtre ou du plâtre à la chaux: un plâtre lourd déchirera simplement la base la plus faible.

- Les proportions lors du pétrissage doivent être respectées avec précision: s'il y a un excès de ciment (une telle solution est dite grasse), le revêtement sera très dur, mais rétrécira lorsqu'il sera rétracté. Une solution mince avec un excès de sable donne un plâtre faible et meuble, qui s'effrite facilement.

- Pour déterminer la qualité du pétrissage, il faut tourner la truelle: le mélange graisseux colle trop, et le maigre s'égoutte rapidement.

- Avec différentes épaisseurs de revêtement, en raison d'un séchage inégal vers l'extérieur, il sera inhomogène. Cela est particulièrement évident après la peinture. Ce défaut apparaît également lors de l'application de plâtre avec une couche très mince.

Nous espérons que cet article vous a été utile, laissez vos commentaires et questions dans les commentaires ci-dessous.

Un mélange de ciment et de sable: la technologie

Le DSP est disponible sous plusieurs formes, elles diffèrent par le nombre d'additifs. Pour un travail simple, une composition pure sans impuretés convient, à d'autres fins, il est préférable d'acheter des composés universels.

Le plâtre ciment-sable universel est utilisé pour:

- travaux de façade et création d'intérieurs dans toutes les pièces,

- chapes de nivellement ou zones aveugles,

- Amélioration de la protection contre l'humidité du substrat.

Tout plâtrage mural a toujours un sens.

Tout plâtrage mural a toujours un sens.L'algorithme de travail est toujours le même, il se déroule en 3 étapes:

- Couche de dépouille.

- Revêtement de sol.

- Étape de finition

Il existe une technique d'application spéciale de haute technologie, mais elle nécessitera des outils spéciaux. La technologie est utilisée dans un environnement professionnel, car elle est assez difficile à appliquer et est plus couramment utilisée en cas d'humidité élevée. Le mélange ciment-sable pour le plâtrage à l'aide de dispositifs est applicable pour les façades ou les gros volumes de travaux, mais il est coûteux. La méthode mécanique nécessite un équipement coûteux, il est moins cher de louer l'installation.

Caractéristiques et composition des mélanges ciment-sable - ce que vous devez savoir?

Les principales caractéristiques du DSP sont une résistance accrue à l'usure et une durabilité du revêtement.La composition est utilisée pour décorer les murs de l'intérieur et de l'extérieur, en particulier dans les endroits très humides (salles de bains, pièces sans chauffage, piscines, etc.).

En cas d'alignement des murs avec des défauts internes, la couche DSP améliore l'isolation acoustique et thermique et protège également légèrement contre l'absorption d'eau. L'avantage le plus important est le faible coût dû à l'utilisation de matériaux courants.

Le plâtre ciment-sable est un mélange de différents types

Le plâtre ciment-sable est un mélange de différents types

La composition du plâtre ciment-sable:

- ciment. La base peut être utilisée pour différentes marques de substances du M100 au M500. Selon les recommandations des spécialistes, le M250-M500 convient parfaitement aux murs extérieurs et le travail interne est effectué avec la composition M100-M200,

- le sable. Il agit comme liant principal, est un enduit et un maillon pour le ciment. La qualité du sable affecte directement le résultat: résistance, couleur, fiabilité, résistance à l'usure. Le sable est de deux types: rivière et carrière. Au cœur du CPS se trouve toute variante de la fraction moyenne. Les professionnels préfèrent le sable de rivière.

Traditionnellement, une proportion de 3 parties de sable pour 1 partie de ciment est utilisée pour préparer le mélange. Les caractéristiques du plâtre peuvent varier selon le fabricant, car principalement des additifs sont ajoutés à la composition: plastifiants, composants redispersibles, copolymères. Ces substances améliorent la résistance du revêtement, empêchent l'usure, simplifient le travail avec la composition, donnent au mélange élasticité et flexibilité. Lorsque vous travaillez à des températures inférieures à zéro, en plus du mélange ciment-sable, il est nécessaire d'ajouter des agrégateurs pour protéger contre le gel, des compositions prêtes à l'emploi sont présentées dans les magasins.

Quel sable faut-il pour enduire les murs: les principales recommandations

Le plâtre sable-ciment comprend divers types de sable: mer, rivière ou carrière, mais il n'y a pas d'opinion sans équivoque entre les constructeurs quant au meilleur. Beaucoup pensent que l'utilisation de ciment avec du sable de mer conduit à un meilleur effet, car il a une structure plus uniforme. Un autre argument en faveur du type de matériau marin est l'absence d'impuretés pouvant endommager l'adhérence.

Le plâtre de ciment-sable de façade avec du sable de carrière ou de rivière est un peu moins cher et a les mêmes caractéristiques de performance.

Le rapport du sable et du ciment

La proportion d'ingrédients de mélange dépend de l'objectif. Avant de diluer le ciment avec du sable, vous devez clarifier le but de la solution, la présence de charge et la marque de ciment.

Le plus souvent, le plâtre sableux se mélange dans le rapport:

- mélange standard: 1 partie de ciment pour 3 parties de sable,

- l'utilisation de ciment de grade M400 ou M500 - 1 à 4 ou 5, respectivement.

Les proportions de ciment et de sable pour la chape sont approximativement standard. Si des scories ou du gravier sont prévus, le rapport ciment, sable et enduit est de 1 à 2 à 4-5.

Il est important de considérer le marquage des matériaux de construction et les marques recommandées de compositions finales. Pour la maçonnerie, un mortier M100-M150 est utilisé, la consommation de mélanges de ciment est de 0,062 m3 / m2. Pour la pose de la brique de parement M350, la solution M115 est utilisée. Des plastifiants sont ajoutés pour augmenter la viscosité. Des compositions similaires sont utilisées dans le processus de plâtrage pour une meilleure adhérence.

Variétés de compositions de plâtre - pas si simple

Un mélange simple est utilisé dans les pièces situées à l'intérieur d'un bâtiment chauffé pour:

- alignement grossier avant l'installation d'un treillis d'armature, qui doit être appliqué pour créer une variété décorative de matériaux,

- colmatage de divers défauts: fissures, interstices, rainures et irrégularités. Il agit comme une couche préliminaire pour la décoration,

- créant une surface antibactérienne, mais des additifs spéciaux sont ajoutés pour protéger contre les champignons.

Une composition simple de plâtre sable-ciment est utilisée pour un agencement selon un système en deux étapes: projection préalable de la surface et couche d'apprêt.

La composition du plâtre change si nécessaire pour effectuer des travaux dans des conditions difficiles: humidité élevée, exposition aux rayons ultraviolets, changements de température. Dans ces conditions, un DSP universel est utilisé. Les caractéristiques du plâtre ciment-sable avec des additifs sont différentes en raison de la résistance accrue aux influences négatives. Une variété universelle de moyens est utilisée pour améliorer l'étanchéité, y compris pour les anneaux en béton armé, les fosses septiques, etc.

Le mélange universel avec lequel le plâtrage des murs a lieu est appliqué en 3 étapes (discutées précédemment), mais 4 étapes peuvent être appliquées pour améliorer la qualité (une couche d'apprêt est appliquée 2 fois).

Une composition simple est utilisée lorsque la qualité de finition n'est pas critique.

Une composition simple est utilisée lorsque la qualité de finition n'est pas critique.

Si vous plâtrez des murs avec une humidité élevée, il est recommandé d'utiliser des composés de haute qualité qui nécessitent certaines compétences et outils. Pour un mortier de haute qualité pour le plâtre, il est nécessaire d'installer des balises, par rapport aux autres plâtres, elles sont facultatives. Il est recommandé de repasser la couche de revêtement pour l'imperméabilisation et d'augmenter la résistance de la surface.

Plâtrage bricolage

Si un mortier sera utilisé pour enduire de grandes surfaces, il est recommandé de pétrir la composition sur une surface plane avec une rigidité suffisante, l'asphalte ordinaire convient.

La procédure de mélange de la composition:

- 3 seaux de sable propre sont versés sur l'asphalte: sans mauvaises herbes, saletés, cailloux, poussières, coques, etc. Préalablement, il est préférable de tamiser la composition, rincer si besoin.

- Nivelez la couche de sable et créez un cercle.

- 1 seau de ciment est dispersé dans toute la zone.

- Après cela, il est nécessaire de bien mélanger la composition, de sorte que les zones claires ne doivent pas apparaître.

- Alignez le matériau sous la forme d'un cercle, à l'intérieur de la plupart des DSP est extrait pour former un «cratère volcanique».

- Un peu d'eau se déverse dans l'évidement, ajoutant progressivement du ciment et mélangeant la composition.

- Après que le cratère ait séché, de l'eau est ajoutée à nouveau jusqu'à ce que tout le mélange soit préparé.

- À la fin, le DSP est soigneusement mélangé pour créer la même cohérence.

Dans le cas d'une préparation pour 25 kg de ciment, 75 kg de sable et environ 2 seaux d'eau sont ajoutés.

Le mélange ciment-sable est mélangé sur une surface plane et dure.

Le mélange ciment-sable est mélangé sur une surface plane et dure.

Le résultat de la préparation de la solution doit avoir une texture similaire à la crème sure, mais:

- pour poser les carreaux sur le mur, le mélange est préparé sèche,

- s'il est prévu d'utiliser du plâtre mécanisé, la solution est rendue liquide,

- lors du plâtrage sur des balises, le DSP ne doit pas s'écouler et être trop sec. De la chaux éteinte est ajoutée pour améliorer l'élasticité.

Conseils utiles au stade de la préparation de la composition:

- Il est important de bien mélanger le DSP avec de l'eau pour éviter la formation de grosses particules ou de zones sans ciment. En raison de l'apparition de telles violations de la technologie, des poches d'air ou des zones à faible résistance se forment,

- pour le mélange, il est préférable d'utiliser un mélangeur de construction, il est peu coûteux, mais simplifie le processus de mélange et améliore également la qualité du mélange,

- le mélange peut être effectué avec une perceuse ou un perforateur lors de l'installation d'une buse spéciale.

La technologie d'utilisation de solutions à base de sable et de ciment

La première étape d'application est la pulvérisation. Quelques conseils pour faire le travail:

- La procédure peut être effectuée manuellement à l'aide d'un seau ou d'une truelle. Il est plus pratique pour certains constructeurs débutants de pulvériser avec leurs mains,

- Un ancien aspirateur peut être utilisé s'il est capable de souffler de l'air. Un aspirateur remplacera un pistolet pulvérisateur,

- l'épaisseur de la couche dépend de la complexité des bosses. En général, une couche de 6-7 mm est appliquée sur la maçonnerie, 4-5 mm sur les substrats en béton armé et 1 mm sur le bois.

La deuxième étape consiste à appliquer un apprêt. Maintenant, il est important de suivre les recommandations de base:

Pour plâtre ciment-sable était plus visqueux, des plastifiants spéciaux sont utilisés

Pour plâtre ciment-sable était plus visqueux, des plastifiants spéciaux sont utilisés

- la solution est préparée un peu plus épaisse qu'en cours de pulvérisation,

- l'application d'un apprêt DSC s'effectue au mieux en 2 étapes,

- la première étape du revêtement est conçue pour niveler le substrat, avant d'appliquer la deuxième couche, attendre 30 minutes ou plus,

- au deuxième stade, il est important de combler tous les défauts visibles et de niveler complètement la surface

À la fin, une couche de revêtement est appliquée avec une épaisseur allant jusqu'à 4 mm avec une solution liquide. Si les étapes préliminaires ont été effectuées correctement, le revêtement ne posera pas de problème. Pour éliminer les irrégularités, le mur est traité avec du coulis ou demi. Pendant le brassage, des mouvements circulaires sont effectués, sinon des éraflures visibles apparaîtront.

Enduit décoratif "Tourbillons de sable"

Aujourd'hui, la tendance est à un nouveau type de plâtre - «tempête de sable». Pour créer un effet spécial, du sable est ajouté au matériau de finition. La composition est simplement appliquée sur la surface et le résultat est un matériau durable et flexible avec une protection contre la pénétration de l'air. Un avantage supplémentaire est l'absence de solvants et d'odeurs inhabituelles.

La couleur du plâtre est la plus variée, selon l'idée de conception. Les plus populaires aujourd'hui sont les nuances violettes.

Murs en stuc avec mortier ciment-sable: 3 conseils importants

Les experts notent l'importance de 3 conseils dans lesquels les débutants peuvent se perdre:

- Pour la préparation du DPS à domicile, le rôle de plastifiant est remplacé par de la colle PVA. Pour 1 litre de solution, 7 à 10 ml sont ajoutés.

- Si vous prévoyez de pulvériser une surface lisse, le mortier peut tomber et adhérer mal au mur. La colle à carrelage aidera à améliorer l'adhérence. Si vous souhaitez traiter du bois et d'autres surfaces avec une mauvaise adhérence au ciment, il est utile de savoir ce qu'est le contact avec le béton.

- Toutes les substances sont légèrement différentes, il est recommandé d'étudier les instructions du fabricant avant de mélanger. Des différences peuvent survenir selon le type de travail, des recommandations pour un type particulier sont données sur l'emballage.

La peinture pour mortier de ciment aidera à améliorer l'apparence du plâtre, les couleurs aideront à créer un design intéressant même sans couche de finition.

Enduit de ciment - domaines d'application

La solution appliquée forme une excellente adhérence au mur, remplissant même les minuscules fosses avec elle-même. La surface après lissage du plâtre de ciment sort lisse, éliminant les creux et imperfections évidents. La préparation d'une solution de plâtre de ciment est assez simple: la base du composant de sable, du mastic de ciment, du modificateur, du plastifiant - dilué dans de l'eau et prêt. L'utilisation d'une telle solution est le plus souvent utilisée:

- Alignement des murs dans les pièces sans chauffage. L'utilisation de plâtre de ciment sur les chantiers de construction où le niveau d'humidité est suspendu est particulièrement pertinente,

- Correction des défauts peu profonds ou perceptibles des murs à l'intérieur et à l'extérieur de la pièce,

- Décoration de façade,

- Alignement préparatoire des murs pour la pose de carreaux céramiques muraux.

Si le plâtre de ciment n'est pas traité dans les pièces à forte humidité, des champignons et des moisissures apparaîtront certainement sur les murs. Vous devrez traiter périodiquement les murs avec un liquide spécial. Pour les murs en bois ou en pierre, il est préférable d'utiliser un mélange de ciment et de chaux. D'autres ne seront pas en mesure de fournir une bonne adhérence.

Qu'est ce que c'est

Le plâtre ciment-sable, comme son nom l'indique, est un mélange à deux composants. Le premier composant est le sable, dont la taille et la pureté affectent considérablement les résultats de nivellement. Les grains de sable ne doivent pas être trop petits, la présence d'impuretés dans le mélange de plâtre sous forme d'argile et d'autres éléments, conduisant à la fissuration de la composition après séchage, est également inacceptable.

Le composant sable est de plusieurs types:

- rivière: les grains de sable ont une taille de 0,05 cm,

- carrière: parfois les fractions atteignent 2 mm,

- sable pour maçonnerie: granulométrie - 2,5 mm,

- sable pour le travail avec des structures en béton armé: la taille des grains atteint 5 mm.

Le composant de ciment peut avoir différentes résistances. Certains composés sont utilisés pour une utilisation en extérieur, et certains sont utilisés uniquement pour une utilisation en intérieur. Vous pouvez également mettre en évidence un type spécial de ciment dans la composition du mélange de plâtre - ciment avec charge minérale. Un tel mélange a une structure plus légère et a une conductivité thermique inférieure.

Un autre composant de la composition du mortier ciment-sable est l'eau, grâce à laquelle la liaison entre les molécules de sable et de ciment est réalisée.

En cours de réparation des éléments plastifiants spéciaux sont souvent ajoutés à la compositionqui contribuent à améliorer l'adhérence du plâtre à la surface.

Comme tout matériau de construction, le plâtre ciment-sable a ses propres caractéristiques techniques:

- Conductivité thermique. Comparé à d'autres compositions, le mélange de plâtre ciment-sable a une conductivité thermique élevée. Habituellement, cet indicateur est de 0,9 W (m * K).

- Période de séchage. Cet indicateur est largement déterminé par des facteurs tels que l'épaisseur de la couche appliquée et la température à laquelle la surface est nivelée. La plus polyvalente est une couche de deux centimètres déposée à une température de 15 à 20 degrés Celsius. Dans ce cas, le revêtement sèche finalement après 12-14 heures. Si vous faites une couche plus épaisse, alors, en conséquence, le temps de séchage de la solution augmente. Parfois, il peut atteindre un jour.

- Densité - un indicateur très important. C'est le coefficient de densité qui détermine la résistance de la composition. Les mortiers en plâtre sont considérés comme assez lourds. La densité du mélange ciment-sable à l'état gelé peut aller de 1600 à 1800 kg / m³.

- Pour empêcher la condensation d'apparaître à la surface des murs, il est nécessaire de choisir un composé de nivellement avec une bonne perméabilité à la vapeur. Pour le mortier de ciment avec du sable, l'indicateur optimal est de 0,09 mg / mchPa.

La prise en compte de toutes les caractéristiques permet de calculer de manière approfondie la quantité de matériaux requise et de prévoir l'influence des conditions dans lesquelles le processus de nivellement de la surface avec du plâtre sera effectué.

Caractéristiques et avantages

Les caractéristiques techniques expliquent un certain nombre de caractéristiques inhérentes au plâtre ciment-sable:

- Il est recommandé d'utiliser un tel mélange de plâtre uniquement dans une certaine plage de température: de 5 à 30 degrés. Aller au-delà entraînera un matériau d'alignement et de fissuration de mauvaise qualité. Si le processus d'enduit est effectué à des températures inférieures à zéro, vous pouvez acheter des additifs spéciaux qui rendent le mélange résistant au gel.

- Pour renforcer la couche de ciment-sable, il est nécessaire d'utiliser une maille en fibre de verre.

- Parmi les produits de plâtrage avec ajout de sable, il existe des options avec différentes résistances. L'indice de résistance dépend directement du grade qui définit le composant liant. N'oubliez pas que la force devient définitive après quatre semaines à partir du moment de l'application de la composition.

- Il est important de savoir qu'après la préparation d'un mortier de plâtre ciment-sable, le temps de son utilisation est limité: une telle solution ne peut pas supporter plus d'une demi-heure. À cet égard, il est recommandé de l'élever en petites portions.

- Il est important de suivre clairement les instructions lors de la dilution de la composition, car les écarts peuvent affecter de manière significative la fonctionnalité du revêtement de nivellement.

Les principaux avantages du matériau incluent les qualités suivantes:

- résistance à la charge

- résistance à l'usure

- bonne adhérence à la surface à traiter,

- résistance aux intempéries,

- élasticité

- facilité de fabrication.

Mais, comme tout matériau de construction, le plâtre ciment-sable n'est pas sans inconvénients:

- Pour que la composition acquière la qualité nécessaire dans des conditions spécifiques, il peut être nécessaire d'acheter des additifs supplémentaires.

- Lorsque les réparations sont effectuées en profondeur, l'achat d'un mélange de nivellement ciment-sable peut être assez coûteux, surtout si vous préférez les entreprises les plus célèbres.

- Une grande couche de plâtre sur les murs crée une charge supplémentaire sur la fondation.

- La nécessité d'utiliser rapidement la solution explique la consommation supplémentaire de matériel. Pour des raisons de circonstances diverses, il n'est pas toujours possible d'appliquer le revêtement en une demi-heure, de sorte que le surplus parvient à devenir inutilisable. En raison de cette nuance pour la réparation, le plâtre est acheté avec une marge pour de tels cas. Lorsque la solution sèche, vous pouvez la diluer avec de l'eau, mais il sera nécessaire d'appliquer un tel mélange encore plus rapidement, car le processus de durcissement est accéléré.

- Pour de nombreux utilisateurs, une qualité négative est le temps de séchage du mélange.

Connaissant tous les avantages et inconvénients du matériau, vous pouvez effectuer le processus de nivellement de la surface le plus efficacement possible.

L'introduction de nouvelles technologies dans la création de matériaux de construction et de finition nous permet de subdiviser le plâtre ciment-sable en plusieurs types:

- Composition simplecréé pour la décoration murale intérieure. Les murs sont enduits d'une solution en deux étapes: pulvérisation et terre. Le plus souvent, la composition est utilisée afin de réparer les irrégularités et les fissures dans les murs, parfois elle est utilisée pour le traitement hygiénique des surfaces. Lors de l'application de plâtre simple, il n'est pas nécessaire de placer des balises de construction sur les murs.

- Composition supérieure Convient pour une utilisation intérieure et extérieure. En plus de la pulvérisation et de la terre, comme dans la version précédente, une étape de revêtement est incluse dans le travail avec ce mélange.

- Composition de haute qualité Il s'agit d'un mélange universel utilisé pour niveler les surfaces des façades extérieures et des murs à l'intérieur avec des irrégularités de presque n'importe quelle complexité. Un tel mélange est appliqué en plusieurs couches, dont le nombre minimum est de 5. Pour un résultat réussi, plusieurs étapes de travail doivent être effectuées: plusieurs couches de terre doivent être appliquées, et après l'application du revêtement, il est recommandé de le repasser avec du ciment.

Selon la complexité et la qualité de la composition, le temps nécessaire pour niveler les murs change également. Mais rappelez-vous que le résultat justifie toujours les heures passées.

Domaines d'utilisation

Le mélange de plâtre ciment-sable est utilisé dans de nombreux domaines liés à la réparation et à la décoration.

Les plus populaires sont les suivantes:

- à l'aide de tels composés, la décoration de la façade est réalisée,

- le mortier de ciment-sable est utilisé pour réparer les nids-de-poule, les bosses et autres erreurs de diverses surfaces,

- le mélange est populaire pour la finition des pièces où il n'y a pas de chauffage ou où il y a un niveau d'humidité accru,

- en raison de la présence de sable et de ciment, ce type de plâtre convient pour lisser les gros défauts,

- parfois une solution similaire est utilisée dans la préparation des murs pour la pose de carreaux.

Fabricants

Il est important de déterminer à l'avance le fabricant de plâtre. Le marché de la construction présente les produits de nombreuses entreprises.

Considérez les dirigeants inconditionnels qui ont réussi à s'établir parmi les consommateurs.

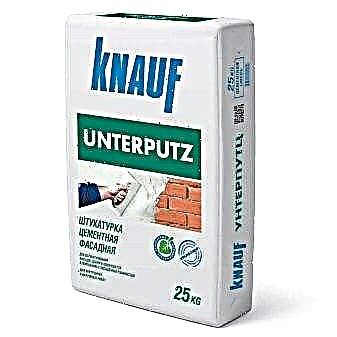

- Ciment-sable Mélange Knauf diffère par sa longue durée de vie et sa résistance à diverses influences. Le plus souvent, les produits de cette marque sont utilisés pour la décoration de façades extérieures. Mais l'entreprise a pris soin de divers utilisateurs et a créé un riche assortiment de mélanges de plâtre pour tout type de travail.

- Produits Ceresit se distingue par sa résistance aux contraintes mécaniques et son excellente perméabilité à la vapeur. Ce mélange tolère des températures extrêmes. En plus de l'objectif principal - le nivellement, le plâtre de cette entreprise est également utilisé pour créer un revêtement décoratif. Mais en termes de prix, un tel mélange est l'un des plus chers.

- Marque Vetonit idéal pour ceux qui réalisent le processus de plâtrage des murs à basse température.

- Parmi les fabricants nationaux en demande produits de la marque "Prospectors". La société propose diverses options de formulations conçues pour des applications manuelles et de type machine. Le mélange sec comprend des composants qui améliorent ses fonctions de base, par exemple, il peut s'agir d'une charge légère ou d'additifs spéciaux de haute qualité.

- Pour les utilisateurs qui ont besoin d'une résistance accrue du revêtement de plâtre, il convient Produits Volma. Sa particularité est la présence de fibres de renforcement.

Si vous prenez en compte toutes les nuances de l'utilisation et de l'achat de plâtre ciment-sable, cela vous aidera à effectuer efficacement les réparations et à préparer la surface des murs pour une décoration ultérieure.

Découvrez comment enduire les murs dans la vidéo suivante.

Propriétés et caractéristiques du plâtre de ciment

Le nom du mélange est dû au composant principal - le ciment. Traduit du latin, le ciment est une pierre cassée. Après tout, il est fait de clinker et de gypse fin. Il s'agit d'une substance inorganique artificielle astringente qui, lorsqu'elle interagit avec un liquide, est transformée en une masse plastique visqueuse. Dans des conditions humides, le ciment gagne en résistance, contrairement au gypse ou à la chaux.

La composition du mélange dépend de sa fonction. Le plâtre de ciment se compose de ciment, comme liant, d'eau, de sable comme charge. Au lieu de sable, de la chaux peut être utilisée. Le plâtre de ciment présente les caractéristiques techniques suivantes:

- L'épaisseur de couche maximale autorisée en 1 passage est de 4 cm.

- Le matériau a une résistance à la compression de 6 à 12 MPa.

- Le plâtre ciment-sable pour usage intérieur a un grade de ciment de M100 à M300.

- Adhérence sur séparation de 0,3 à 0,4 MPa.

- La capacité de retenir l'humidité de 90 à 95%.

- Le débit est de 150 à 400 ml / au mélange.

- Après le mélange, l'enduit de ciment peut durer de 30 à 360 minutes sans perte de propriétés.

- Le taux de consommation de matières en suspension sèches lorsqu'elles sont appliquées sur la couche de paroi de 1 cm est de 12 à 20 kg / m 2.

- Conditions de température optimales pour l'application: de +5 à +30 degrés.

- Résistance au gel (propriété de geler et décongeler sans destruction) 50 cycles.

- Le carrelage peut être collé après 72 heures.

- Le temps de séchage du plâtre de ciment est de 2 à 4 jours, tout dépend du type de base. Le durcissement complet de la couche se produit après 10-30 jours.

- La perméabilité à la vapeur du plâtre ciment-sable est de 0,08 mg / mchPa. Les murs pourront respirer et la condensation ne s'y formera pas.

Pour augmenter la mobilité du mélange de ciment, et il a rempli tous les vides, un plastifiant peut y être ajouté. Des vides ne se formeront alors pas à la surface.

Inconvénients et avantages

Le plâtre de ciment n'est pas en vain si populaire - il a beaucoup de qualités positives. Ce mix est apprécié des utilisateurs pour:

- Coût budgétaire: les mélanges ciment-sable finis coûtent près d'un quart de moins que le même gypse,

- Haute résistance de couche. L'écraser ou le couper du mur sera plus difficile qu'il n'y paraît

- Longue durée de vie. Même après avoir terminé les murs extérieurs, le plâtre de ciment est capable de résister aux «attaques» des intempéries et de résister sans avoir besoin de réparations pendant une quinzaine d'années,

- La facilité de préparation de la solution. Il suffit d'ajouter la bonne quantité d'eau au mélange et bien mélanger,

- Fournit une excellente adhérence à la plupart des différentes surfaces, y compris le parpaing et la pierre,

- Résistance aux changements d'humidité et de température.

Mais chaque baril de miel a sa propre mouche dans la pommade. Le plâtre de ciment a ses inconvénients, qui sont également utiles pour en savoir plus sur:

- Il est physiquement difficile de travailler avec une solution visqueuse épaisse,

- Si vous rendez la couche trop mince, elle peut se fissurer. Minimum - 0,5 cm

- Ne pas appliquer la solution sur le gypse - ni la solution ni le gypse ne peuvent tenir sur le mur,

- La surface ne sort pas complètement lisse, il est donc conseillé d'appliquer une couche auxiliaire de gypse,

- Ne colle presque pas au bois ou à la peinture,

- Le mortier alourdit les murs, ce qui augmente la pression sur la fondation.

La composition du plâtre ciment-sable

La composition du mélange et, en fait, de la solution finale est extrêmement simple - c'est de l'eau, du sable et du ciment. C'est ce dernier dans ce cas - un astringent. Le niveau de résistance du plâtre de ciment dépend, tout d'abord, de la marque de ce composant. Par exemple:

- M200 et inférieur - utilisé exclusivement pour la décoration intérieure,

- M300 et plus - pour l'extérieur.

Il est vraiment important de garder des proportions. S'il n'y a pas assez de sable, la solution sèchera très rapidement, mais elle s'avérera moins résistante. Le sable ne peut être éliminé que si des défauts mineurs doivent être enduits. Pour aligner les murs, l'option n'est pas la meilleure.

N'utilisez pas de sable fin. Ensuite, le plâtre de ciment peut se fissurer. Si le sable est sale (par exemple, mélangé à de l'argile ou de la terre), cela peut non seulement entraîner des fissures, mais aussi affaiblir la couche.

La qualité de la couche finie dépend du type de sable utilisé. Le meilleur choix serait le sable de rivière ou la carrière décortiquée. Les dimensions des grains de sable ne doivent pas dépasser deux millimètres. Trop grand donnera la rugosité de surface finie. Le sable avec des granules plus gros est utilisé pour le traitement de la brique ou du béton armé.

En plus du mélange ciment-sable standard, il existe également un enduit de ciment léger. Il comprend de la chaux et des additifs minéraux. En raison de la structure poreuse, sa conductivité thermique est beaucoup plus faible.

Ajoutez de la plasticité à la solution et augmentez le niveau d'adhésion à la surface, en ajoutant un plastifiant. Comme d'habitude, la solution ne contient pas plus d'un pour cent de cet additif. Une bonne option pour un tel plastifiant sera la pâte de chaux ou la poudre à laver ordinaire.

Les principales caractéristiques du plâtre de ciment

Temps de séchage. À une température ne dépassant pas 25 degrés, une couche de plâtre de ciment de deux centimètres séchera jusqu'à quatorze heures. Si la couche est augmentée, le temps, respectivement, augmentera également. Il est donc préférable de ne pas toucher la surface plâtrée pendant environ une journée.

Densité. Des paramètres tels que la conductivité thermique et la résistance du plâtre de ciment dépendent directement du niveau de sa densité. Le mélange ciment-sable pur sans aucune impureté externe est lourd. A l'état solide, sa densité varie de 1,6 mille à 1,8 mille kg par mètre cube. Ce revêtement est assez durable. Le mélange peut être utilisé non seulement pour la décoration murale à l'intérieur et à l'extérieur, mais aussi pour le sol.

Conductivité thermique. En raison de sa densité élevée, le plâtre de ciment a la même conductivité thermique élevée. Si vous le comparez au gypse, qui a une structure plus poreuse et retient assez bien la chaleur, la conductivité thermique du plâtre de ciment est trois fois plus élevée.

Évitez l'humidité et la vapeur. Afin de ne pas laisser se former de condensation dans la pièce, il est important que les murs soient capables d'absorber l'excès d'humidité et de s'en débarrasser. Ainsi, lors du choix d'un matériau de finition, le degré de perméabilité à la vapeur joue un rôle très important. Si nous comparons à nouveau le plâtre de ciment avec le gypse, alors l'indice de perméabilité à la vapeur dans le premier cas est quelque peu inférieur.

Préparation de surface pour plâtre

Pour éviter le pelage de l'enduit de ciment lourd, vous devez préparer le mur à l'avance. Et il existe plusieurs options pour ce faire:

Appliquez une fine couche de colle à carrelage sur le mur. Il jouera le rôle d'une couche intermédiaire. En raison des impuretés dans la composition, cette colle possède une résistance et une forte adhérence. Mettez une grille de plâtre dessus. Lissez-le avec une spatule, noyez dans l'adhésif. Faites des rainures horizontales et attendez que la colle sèche. Ainsi, vous pouvez créer une base solide pour niveler le plâtre de ciment.

S'il est nécessaire d'appliquer une couche de plâtre plus épaisse, mais que la surface est instable ou qu'elle a une mauvaise adhérence, un renforcement avec une grille de plâtre convient. Auparavant, le treillis d'armature devait être fixé à la surface avec des vis.

Faites des encoches sur le béton avec un marteau perforateur. Après avoir appliqué une couche d'apprêt et vous pouvez plâtrer.

Les surfaces en béton cellulaire, comme d'habitude, ne nécessitent pas de préparation. Mais il est conseillé de traiter à partir d'un apprêt profondément pénétrant pour réduire l'absorption d'humidité du plâtre. La déshydratation affaiblira la couche séchée.

Comment préparer une solution de plâtre de ciment

S'il n'y a pas beaucoup de travaux de finition à faire, vous pouvez acheter un mélange prêt à l'emploi pour une solution de plâtre de ciment. Si l'étendue des travaux est à grande échelle, il est beaucoup plus rentable de préparer vous-même le mélange pour la solution. Une condition importante est de surveiller les proportions.

Au tout début, le sable et le ciment doivent être bien mélangés, sans ajouter d'eau. La quantité d'ingrédients dépend de la marque de ciment.

Même si le sable sélectionné est très propre, pour la réassurance, il est nécessaire de le tamiser à nouveau afin que tous les petits détails inutiles fonctionnent. De plus, vous ne devez pas utiliser de ciment, qui a été stocké pendant très longtemps et a eu le temps de durcir.

L'eau doit être ajoutée après le mélange des ingrédients secs. Le liquide est ajouté un peu, et chaque fois que la solution est soigneusement mélangée.

Pour augmenter la ductilité du plâtre de ciment, vous pouvez utiliser un plastifiant comme additif. Cela a déjà été discuté un peu plus tôt. La solution prête à l'emploi de haute qualité est bien répartie en surface, mais en même temps, elle ne doit pas se répandre.

Comment enduire les murs

Ensuite, les règles de base pour appliquer le plâtre de ciment sur la surface seront considérées:

À l'avance, la surface doit être traitée avec un apprêt afin d'améliorer l'adhérence et d'attendre le séchage.

Pour créer une zone spécifique sur le mur, vous pouvez placer des balises. Si la zone de travail est petite, des gouttelettes de plâtre de ciment peuvent jouer le rôle de telles balises.

Si des travaux à grande échelle sont prévus, il est conseillé de s'approvisionner avec un profilé métallique, en les exposant selon le niveau où ils serviront d'excellentes balises. Les profils sont fixés au mur par du mastic. Alternativement, des balises en bois ou simplement des vis autotaraudeuses conviennent. Il est important de se rappeler que la distance entre les balises doit être inférieure de 10 à 20 centimètres à la largeur de la règle de mise à niveau.

Le plâtre est coulé à la truelle. Si vous avez besoin d'une couche plus épaisse, vous pouvez prendre un seau. La première couche sur la «langue» des réparateurs est appelée spray - c'est la base pour un traitement de surface supplémentaire.

La couche suivante est appliquée deux heures après la première prise. Il s'empile de bas en haut et recouvre complètement le précédent. Après le plâtre de ciment doit être étiré et nivelé à travers la règle. L'outil doit être pressé fermement contre les balises et relevé, tout en se déplaçant légèrement le long des côtés. L'excès de plâtre de la règle peut être enlevé avec une truelle. C'est ainsi que toute la zone entre deux marques est enduite de plâtre. Après, il est temps de passer à autre chose.

Lorsque l'enduit de ciment a déjà pris, mais n'a pas encore durci, il doit être essuyé. Cela se fait avec une râpe spéciale. Il est commode d'éliminer tous les défauts de la surface résultante dans un mouvement circulaire avec une légère pression.

Après traitement avec une râpe, la surface enfin nivelée est complètement prête pour la finition finale. Le plâtre sèche en environ une semaine. Un minimum de quatre jours. Si des conditions d'humidité optimales sont observées. Si le travail est effectué dans la rue, le temps de séchage peut s'étendre sur quelques semaines.

Pour résumer

Le plâtre de ciment est un matériau très utile pour le stock résidentiel et non résidentiel. Il existe deux principales méthodes d'application. Manuel et mécanisé lorsque le mélange de ciment est fourni directement aux murs à l'aide d'une machine. Le travail manuel est optimal dans les petits appartements.La méthode mécanique est plus efficace dans les grandes zones de construction. En modifiant le rapport eau-ciment, vous pouvez obtenir un mélange ciment-sable - le maillon principal de la maçonnerie.

Enduit à base de sable de ciment

La composition d'un tel plâtre ciment-sable est simple et claire d'après le nom. Comme liant, choisissez le ciment Portland, dont la marque commence par M-150 et se termine par M-500.

Avec l'augmentation de la marque de ciment Portland, le coût de production augmente. Par conséquent, pour économiser de l'argent, choisissez la marque M-150 - M-300 pour les pièces sèches. Mais pour finir la structure de l'extérieur, il vaut mieux faire passer la marque du M-350 au M-500.

Pour créer un plâtre à base de ciment et de sable, recourez à des proportions de 1 à 3, où 1 est du ciment, 3 est du sable. Quant au ratio de ciment et de sable pour le plâtre utilisé dans des conditions défavorables (rue, bâtiments humides), la proportion de sable augmente à 4 parties (1: 4), et le ciment est sélectionné de marque M-400.

Les proportions de ciment et de sable pour le plâtrage des murs sont différentes pour chacune des couches créées: basique, basique, décoratif. Leurs caractéristiques:

- Spray C'est l'initiale, appliquée au mur par pulvérisation. Couche mince jusqu'à 5 mm. Objectif: pénétrer dans toutes les fissures et les vides, améliorer l'adhérence avec la couche de plâtre suivante. La solution est crémeuse et continuera à supporter le poids des couches restantes. La proportion optimale est de 1 à 2,5–3.

- Le sol. La solution étant basique, elle se mélange plus épaisse. Essayez de réaliser un test de cohérence. But: lisser la surface, caractérisée par une grande épaisseur. Il peut être appliqué en 2-3 couches. Afin d'éviter le glissement de la couche, celle-ci est formée avec une épaisseur maximale de 20 mm. La proportion optimale est de 1 à 2-3.

- Nakryvka. Couche de finition. Une couche minimale d'enduit de ciment est appliquée, jusqu'à 4 mm. La consistance est crémeuse. L'objectif est de créer une couche mince et lisse, facile à essuyer. Le rapport optimal des composants est de 1 à 1–1,5.

Pour rendre la solution créée plus stable et améliorer ses propriétés, les composants suivants sont ajoutés:

- Pour créer un mélange stable dans un environnement acide, du sable de quartz et de la farine de diabase y sont ajoutés.

- Le sable de barytine et de serpentite aidera à protéger le mélange des rayons X. De plus, leur fraction de 1,25 mm n'est pas moindre.

- Pour augmenter la résistance et la ténacité, de la poussière ou des copeaux métalliques sont ajoutés au plâtre.

- Pour donner à la composition des propriétés décoratives, du sable grossier jusqu'à 4 mm et de la farine de marbre y sont ajoutés.

Et par désignation, tous les enduits à base de ciment sont divisés en d'autres sous-espèces.

- C'est simple. Ils effectuent deux processus: la pulvérisation et l'amorçage à la surface sans utiliser de balises. La portée est des bâtiments techniques pour lesquels la beauté est sans importance. Cela comprend un sous-sol, un entrepôt, un garage, une grange. Le but est de créer une couche sur des surfaces nues.

- Supérieur. Destiné à la pulvérisation, à la terre et au nakryvki sur lesquels le coulis est effectué. Le champ d'application est les bâtiments résidentiels à l'intérieur et les façades. Le but est de former la couche de base et d'aligner la surface dans un plan. L'option la plus couramment utilisée.

- De haute qualité. Prévoyez de travailler avec du mélange de plâtre sur des balises. L'application est réalisée en 3-4 couches. Le revêtement est formé par la technologie de la cimentation du fer, de sorte que la couche devient encore plus protégée de l'humidité.

Description de la fabrication d'un mortier sable-ciment pour plâtre:

- Préparez le sable. Le sable humide est tamisé par un tamis avec des trous jusqu'à 5 mm, le sable sec - jusqu'à 3 mm.

- Dans le récipient où sera effectué le lot, versez de l'eau.

- Appliquer lentement le ciment et bien mélanger. Vous pouvez ainsi éviter l'apparition de grumeaux.

- Compte tenu des proportions, ajoutez du sable à la composition. A ce stade, les composants sélectionnés sont ajoutés (copeaux métalliques, perlite, etc.). De plus, un plastifiant pour l'enduit avec du mortier de ciment est introduit.

- Il reste à mélanger les matières premières pour obtenir une masse homogène.

Des plastifiants spéciaux sont en vente pour rendre le mortier de ciment plus plastique. Il peut être remplacé par un détergent, 30 à 50 mm suffisent.

Avantages du mélange ciment-sable:

Avantages du mélange ciment-sable:

- Très durable.

- Pas peur des changements de température.

- Abordable.

- Durable

- Protégé contre l'humidité.

- Il a une bonne résistance au gel.

- Il adhère parfaitement à la surface du béton, de la brique, de la pierre, du parpaing.

- Facile à cuisiner seul.

- L'application de plâtre de ciment est physiquement difficile.

- La couche finie est rugueuse. Il est impossible de coller du papier peint sur du plâtre de ciment, surtout s'ils sont minces.

- Il adhère mal à une surface en bois.

- Le coulis de plâtre de ciment est laborieux.

- Il rétrécit, vous devez faire au moins deux couches.

Il existe plusieurs façons d'appliquer le plâtre: la rune et la machine. Le type d'enduit de ciment pour application en machine indiqué est indiqué sur le sac avec les instructions du fabricant.

Enduit ciment-calcaire

Dans le cadre du ciment Portland, sable de fraction moyenne ou fine, chaux (éteinte obligatoirement). Dans le même temps, le grade de ciment M-300 n'en est pas moins. L'ajout de chaux au plâtre confère au mélange une plus grande ductilité, améliore la perméabilité à la vapeur et rend la solution antibactérienne.

La composition peut également être faite de vos propres mains, cependant, il est important de respecter les règles. Par exemple, la chaux en morceaux doit résister au moins 2 semaines pour que la finition à l'avenir ne gonfle pas et ne s'exfolie pas. Le processus lui-même ne peut pas être effectué dans des conteneurs en plastique, car beaucoup de chaleur est libérée pendant le processus d'extinction.

Avantages des mélanges ciment-calcaire:

- Adhérence au béton, brique, bloc de mousse, bois.

- Les champignons et les moisissures ne se formeront pas à la surface, aucune gravure n'est requise. *

- Le mélange est en plastique tout au long du travail avec lui.

- Les murs peuvent respirer, ce qui est important pour les structures en bois.

- Durabilité avant abrasion mécanique.

- Faible résistance à la traction, à la compression et à la traction.

- Long temps de séchage.

- Avec l'auto-préparation, la chaux doit être remboursée, ce qui prend environ 15 jours, idéalement un mois.

- Coût accru par rapport aux solutions simples à un seul composant.

* Gravure de plâtre de ciment avec une solution neutralisante - qu'est-ce que c'est? La surface sablonneuse est affectée par des micro-organismes biologiques. Pour éviter cela, une gravure est effectuée avec une solution neutralisante spéciale. Ils sont vendus en magasin. La solution est appliquée comme un apprêt: il est nécessaire de nettoyer la surface et de l'appliquer sur le mur avec un rouleau ou un pulvérisateur, sans sections manquantes.

Le plâtre ciment-chaux ayant des qualités antibactériennes, une telle procédure n'est pas nécessaire. Cela permet d'économiser temps et argent.

Quel mélange choisir

Cela ne veut pas dire quel enduit de ciment est le meilleur. Après tout, chacune des variétés a ses avantages et ses inconvénients, et elle convient à un certain type de travail. Par exemple, pour le traitement à l'intérieur, il est préférable de choisir des matériaux à base de calcaire, par exemple le plâtre de ciment Cerezit ST25. Il est en plastique, léger.

Lorsque vous travaillez avec des façades, le plâtrage est nécessaire pour la protéger et servir de couche décorative. À cette fin, des produits ciment-sable sont utilisés. Pour les travaux en extérieur, les artisans recommandent d'utiliser l'enduit de ciment Knauf Grünband. Un consultant en magasin peut vous aider à sélectionner des fabricants spécifiques.

Fonctionnalités de l'application

Le travail ne peut pas être qualifié de facile. L'ensemble du processus est divisé en étapes successives. Idéalement, avant d'essayer d'appliquer le mortier vous-même, il est recommandé de regarder une vidéo sur la façon d'enduire les murs avec du mortier de ciment-sable. Ensuite, en fonction de ce que vous avez vu et de tout réparer avec les instructions ci-dessous, vous pouvez faire le travail correctement.

Outils nécessaires

Le plâtrage du ciment est effectué avec un ensemble d'outils standard. La liste:

- Truelle ou seau à plâtre.

- Brosse métallique pour nettoyer la surface.

- Spatules de différentes tailles.

- Aplomb et niveau.

- La règle par laquelle vous pouvez contrôler la rugosité des murs.

- Râpe et un et demi pour donner de la douceur à la surface et éliminer les sillons.

- Capacité pour la préparation du plâtre.

- Seau pour l'eau.

- Rouleau à peinture et pinceau.

En ce qui concerne les matériaux, un apprêt pour enduit de ciment est nécessaire pour augmenter l'adhérence et réduire la capacité des murs à absorber l'humidité.

Préparation de la base avant enduit

La qualité et la durabilité de la couche créée dépendront de cette étape. Séquence de travail:

- Retirez tout ce qui est inutile des locaux.

- Nettoyez les murs vers le bas si l'ancienne couche tombe.

- Si le mur est en brique, pour améliorer l'adhérence, il faut l'approfondir de 1,5 cm.

- Lorsque vous travaillez avec une surface en béton, il est nécessaire d'enlever sa douceur. Pour ce faire, des encoches ou rainures sont pratiquées sur le mur, profondeur 3 mm, longueur 15 mm. Sur 1 m 2, vous avez besoin de 250 telles encoches. Les sillons sont faits de buchard ou de pignon. Il reste à nettoyer le mur avec une brosse et à le mouiller avec de l'eau.

- Si le mur est en bois, pour améliorer la traction et le renforcement, les bardeaux ou les treillis métalliques sont emballés. Les bardeaux sont constitués de bandes de 15x4 mm, fixées de manière à former des cellules en forme de losange. Le treillis métallique est placé sur un mur propre.

Après cela, vous pouvez préparer le matériel et vous mettre au travail.

Proportions du mélange pour 1 m2

Si vous achetez des produits finis, il n'est pas nécessaire de connaître la consommation de ciment pour 1 m2 de plâtre. Il suffit de suivre toutes les instructions du fabricant indiquées sur le contenant. Cependant, si vous cuisinez de vos propres mains, ces informations sont nécessaires. Ainsi, vous pouvez économiser de l'argent sur l'achat.

Le taux de consommation de ciment par 1 m 2 de plâtre peut être indiqué sur l'emballage par le cimentier en tenant compte d'une épaisseur de couche de 10 mm. Chaque marque en a une différente. Pour connaître les proportions, vous devez déterminer l'épaisseur de la couche et augmenter les performances sur l'emballage. Prenez la consommation moyenne de plâtre de 8,5 kg / m 2. Le tableau ci-dessous montre quelle consommation de ciment pour le plâtre est nécessaire pour différentes épaisseurs de couche:

| Épaisseur de couche (cm) | Consommation de mélange (kg) | La consommation du mélange dans un sac de 25 kg,% |

| 2 | 8,5x2 = 17 | 17: 25 = 0,68, 68% du sac |

| 3 | 8,5x3 = 25,5 | 25,5: 25 = 1,02 = 102% du sac, pour une telle couche, vous avez besoin d'un peu plus que le sac |

| 4 | 8,5x4 = 34 | 34: 25 = 1,13 = 136% du sac, vous devez en acheter deux, la moitié restera |

Un mortier de ciment pour enduit mural, dont les proportions ont déjà été discutées ci-dessus, est créé immédiatement avant le début des travaux, car sa durée de vie est de 30 minutes à 360 minutes.

Temps de séchage du matériau

Cela dépend du moment où vous pouvez commencer le travail suivant, par exemple, mastic, papier peint, peinture. Le durcissement complet se produit en 30 jours. Puis le ciment gagne enfin en force. Mais combien de plâtre de ciment sur les murs sèche, la question est différente. Comme le montre la pratique, il faut une journée pour sécher une couche de 1 mm. Si la couche fait 2 mm, alors deux jours, etc.

Plâtrage

La façon la plus simple d'utiliser la méthode machine. Mais pour les débutants, cela ne convient pas. Le travail est effectué en 3 couches: pulvérisation, terre, nakryvka. Les murs peuvent être recouverts de terre et attendre le séchage. La meilleure façon de rendre les murs lisses est d'installer des balises.

Le phare est un guide pair qui définit l'avion. Il est monté au mur avec du mastic. Plusieurs balises sont fixes, à une distance légèrement plus courte que la longueur de l'outil de nivellement - règles (de 60 à 100 cm). Un enduit de ciment pour usage intérieur doit être appliqué à l'espace entre les balises créées. La première pulvérisation est appliquée avec une truelle ou un seau. La deuxième couche (terre) se déverse après le séchage par pulvérisation. De bas en haut, le mélange bondit sur le mur. En règle générale, en se déplaçant de haut en bas le long des phares, la surface est nivelée, devenant parfaitement plane. Les excès sont éliminés avec une truelle.

À la fin, un revêtement est fait pour donner à la surface une finition lisse. Lorsque la couche prend, mais n'a pas encore séché, elle est frottée avec une râpe. La pièce est libérée pour que la finition puisse sécher. Maintenant, tout est prêt pour appliquer la couche de finition.

Meilleurs fabricants et prix

Le résultat final dépend également du fabricant. Les entreprises peu connues peuvent produire des matières premières de faible qualité qui se fissurent et se décollent. Par conséquent, il vaut mieux ne pas enregistrer et choisir une bonne marque.

Liste des sociétés auditées:

- Enduit de ciment Knauf (Allemagne). L'entreprise s'est imposée comme l'un des meilleurs parmi les créateurs de mélanges de construction. Les critiques ne sont que positives. Le plâtre de ciment Knauf Grünband 25 kg est particulièrement apprécié. Prix - 240 roubles. par sac.

- Prospecteurs de plâtre de ciment (Russie). Chacune des options est conforme aux normes GOST. L'entreprise existe depuis 1992. Prix - 200-220 roubles. par sac 25 kg.

- Plâtre ciment Seresit (Allemagne). Excellent rapport qualité / prix. De 400 à 500 roubles.

Il convient de mentionner la société polonaise Atlas, Russian Bolars, Osnovit, Volma, German Kaparol et Austrian Baumit.

Le mélange de ciment est une option universelle pour la finition de la pièce. Il est abordable, pratique, durable, résistant à l'humidité et efficace. Connaissant toutes les subtilités du travail avec le matériau, ainsi que les variations, vous pouvez terminer rapidement et efficacement.